铜箔检测的解决方案,需要特别注意铜箔高反光性、柔软易变形、表面细节(如划痕、凹坑、褶皱)以及厚度均匀性等特点。以下是详细的解决方案和操作建议:

一、铜箔工艺评估要点

1. 铜箔完整性(核心指标)

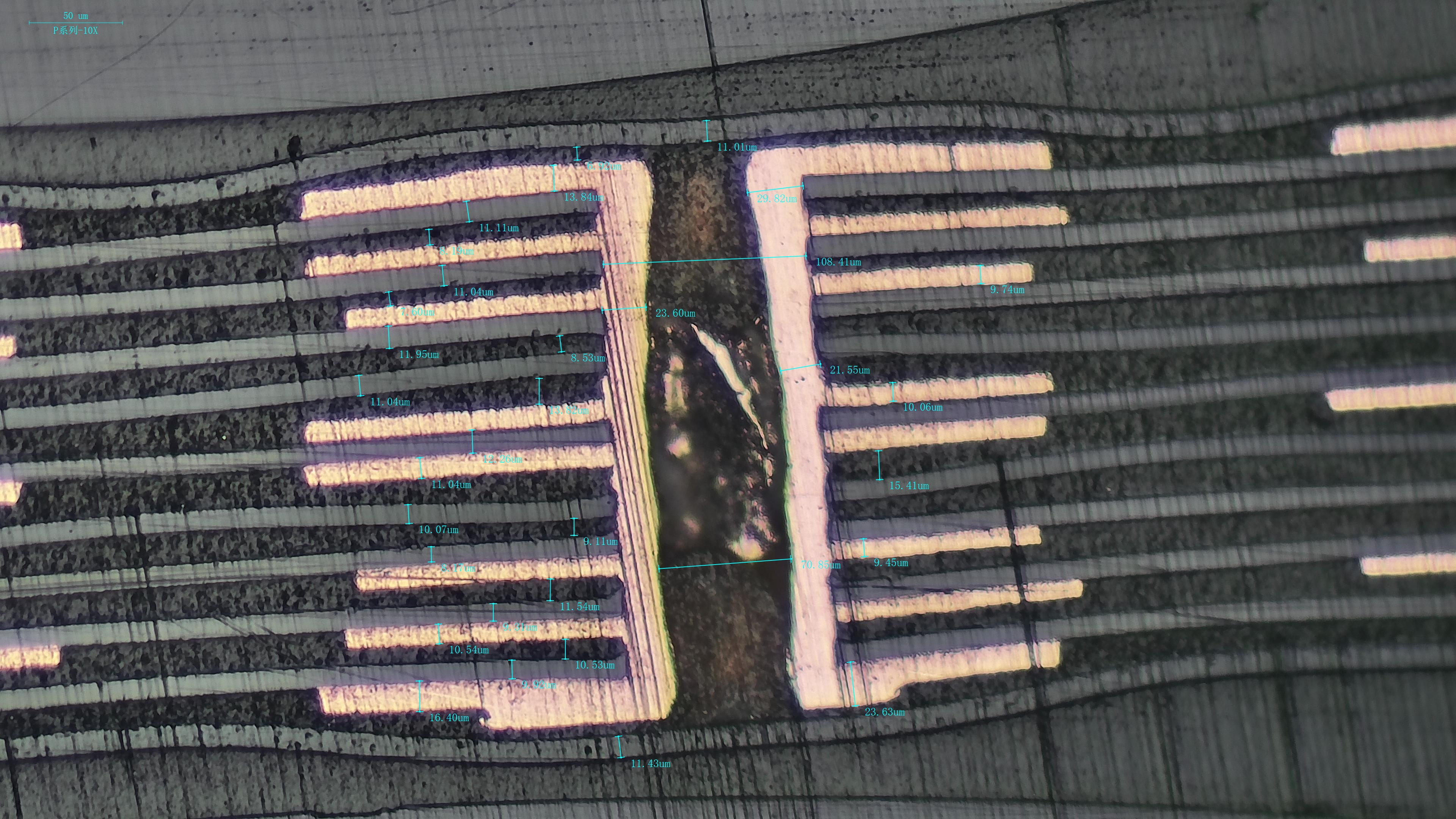

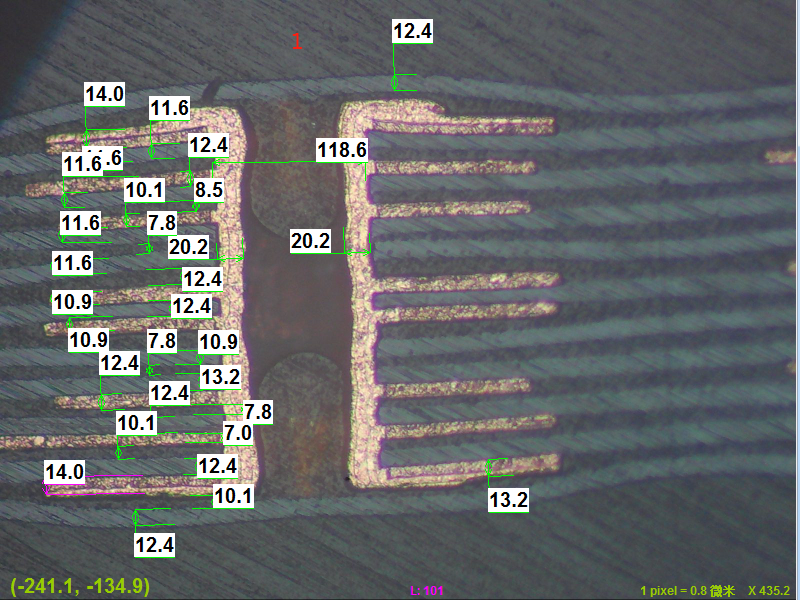

● 线路断裂/短路风险:观察铜箔线路是否存在断裂、毛刺、缺口或桥连(相邻线路异常导通)。若图片中线路边缘整齐、无锯齿状缺损,且间距均匀(如图中标注尺寸符合设计值),则初步判定为良品。

● 蚀刻均匀性:铜箔厚度是否均匀(需结合金相显微剖面测量,正常蚀刻后铜厚偏差应<±5%)。若存在局部过薄(蚀刻过度)或残留底铜(蚀刻不足),可能导致可靠性问题。

● 铜箔与基材结合力:观察铜箔与绝缘基板的结合界面是否有分层、气泡或微裂纹(尤其在拐角或应力集中区域)。若界面清晰、无剥离迹象,结合力达标。

2. 表面缺陷

▲ 划痕/凹坑:若铜箔表面存在深度>10μm的机械损伤,可能影响后续焊接或导电性能。

▲ 氧化/污染:金相切片中铜箔若呈现异常颜色(非金属光泽的紫红色),可能存在氧化或清洗不彻底问题。

二、铜箔检测方案:

使用金相显微测厚仪、图像分析软件(如EOC测量软件)对关键尺寸(铜箔宽窄、油墨厚度、线路间距)进行量化测量,对比IPC-A-6012等标准。

若为研发样品,需关注工艺波动(如油墨边缘粗糙度>5μm可能影响SMT贴装);若为量产品,需统计缺陷率(如每片切片缺陷数≤3个且无功能性影响)。

最终判定需由具备资质的PCB工艺工程师结合完整检测数据完成,以上分析仅基于行业通用标准提供参考方向。

应用我司P系列高倍明暗场金相显微镜,从光学放大50倍-1000倍倍率清晰采集PCB切片效果图。高分辨率的光学系统和稳定的成像性能,对于捕捉PCB微结构中的细微特征(如铜箔边缘的毛刺、油墨层的微小气泡、层间界面的结合状态等)至关重要——这些细节往往是判定良莠的关键依据。以下结合图像清晰度的价值,进一步说明其对工艺分析的支撑作用:

1、清晰图像对PCB切片分析的核心价值

①. 微观缺陷的精准识别

铜箔蚀刻后的边缘锯齿度(如图中若线路拐角处呈现<10μm的细微圆弧)、油墨层表面的针孔(直径<5μm)或铜箔表面的划痕(深度<2μm),均需高分辨率成像才能清晰分辨。模糊的图像可能导致漏判或误判。

例:图中若油墨与铜箔的交界处存在“台阶差”(因蚀刻不均匀导致),清晰图像可直观显示其高度差是否超出工艺允许范围(通常<5μm)。

②. 尺寸参数的量化依据

● 线路宽窄公差(如设计值±5μm内的控制能力)、铜箔厚度均匀性(通过图像中不同区域的灰度差异辅助判断)、油墨覆盖焊盘的最小边缘间距(需精确到1μm级)等关键参数,均依赖清晰图像结合标尺或显微测微尺进行测量。

● 我司仪器可匹配同轴光、斜照明、透射光等专业光源;还可通过明暗场对比增强铜箔与基材、油墨与通孔的边界对比度,进一步提升尺寸测量的可靠性。

③.材料界面的细节呈现

多层板的内层铜箔与半固化片(PP片)的浸润状态、HDI板的激光盲孔内壁粗糙度(影响后续电镀填孔)、油墨与基板的界面是否存在“微间隙”(可能导致分层风险),这些微观界面的状态需通过高清晰度图像才能有效评估。

2、从图像到良品判定的“最后一公里”

尽管清晰的图像是必要条件,但最终判定仍需结合定量分析和标准对照:

● 使用图像分析软件(EOC测量软件)对铜箔宽窄、油墨厚度、缺陷面积占比等参数进行自动测量,避免人工目测的主观性。例如:

● 铜箔线路宽窄公差 = (实测值 - 设计值)/设计值 × 100%,需≤±5%;

● 油墨覆盖率 = (油墨面积 / 理论覆盖面积)× 100%,非焊盘区域需≥99.5%。

②.对照行业标准与设计规范

IPC-A-6012《刚性印制板的鉴定及性能规范》、IPC-6013《挠性印制板的鉴定及性能规范》等标准,对PCB微结构的缺陷容忍度有明确规定(如桥连长度>50μm判定为不良)。

结合企业内部工艺能力指数(CPK),若图像显示某批次铜箔蚀刻均匀性CPK≥1.33(稳定受控),则可判定工艺成熟度高。

▲ 即使图像显示外观完好,仍需通过切片间接推断性能:

▲ 铜箔厚度不足可能导致电流承载能力下降(需结合IR drop仿真验证);

▲ 油墨厚度过薄可能引发后续回流焊时的耐热性不足(可通过模拟260℃高温老化测试验证)。

总结

清晰的PCB切片图像是工艺分析的“眼睛”,而华显光学设备的优异表现,让工程师能够“看见”决定PCB可靠性的微观世界。建议在此基础上,进一步构建“图像采集→参数量化→标准比对→闭环优化”的全流程管控体系,将显微观察转化为切实的工艺提升动力。若需针对特定缺陷(如图片中的疑似区域)进行更深入的技术探讨,欢迎提供更多细节或联系专业技术团队协助分析!

✬24小时技术响应,免费测样 : 华显光学专业实验室,设有高低倍显微镜工具显微镜超景深显微镜扫描电镜全自动2.5次元等仪器,欢迎来访或寄样测验。

✬服务热线:400-037-8037

✬联系号码:陈女士 13725541036

✬官网:www.china-eoc.com