金相显微镜材料分析: 抛光的目的就是要尽快将磨光工序留下的变形层除去,并使抛光产生的变形层不影响显微组织的观察。

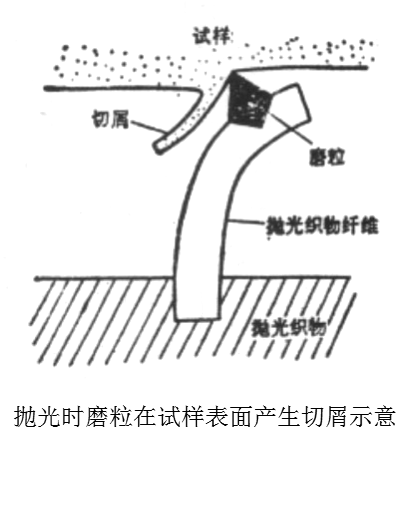

抛光与磨光的机制基本相同,即嵌在抛光织物纤维上的每颗磨粒可以看成是一把刨刀,根据它的取向,有的可以切除金属,有的则只能使表面产 划痕。由于磨粒只能以弹性力与试样作用,它所产生的切屑、划痕及变形层都要比磨光时细小和浅得多。

抛光操作的关键:

a 设法得到最大的抛光速率,以便尽快除去磨光时产生的损伤层;

b 使抛光产生的变形层不致影响最终观察到的组织,即不会产生假象。

问题:

这两个要求是有矛盾的,前者要求使用较粗的磨料,但会使抛光变形层较深;后者要求使用最细的磨料,但抛光速率较低。

解决方案:金相显微镜把抛光分为两个阶段来进行。

首先是粗抛,目的是除去磨光的变形层,这一阶段应具有最大的抛光速率,粗抛本身形成的变形层是次要的考虑,不过也应尽可能小。

其次是精抛(又称终抛),其目的是除去粗抛产生的变形层,使抛光损伤减到最小。

抛光操作的关键:

金刚石磨料的价格虽高,但抛光速率大,切削能力保持的时间也长,消耗量少,注意合理选择抛光机的转速:

采用机械抛光时应为250~300r/min

自动抛光时应为150r/min) 。

用金刚石研磨膏进行粗抛时,一般先使用粒度为3.5μm的磨料,然后再使用粒度为1μm的磨料;

对于较软的材料要使用粒度为0.5μm的磨料才可获得最佳效果。

金相显微镜材料分析尽管对于磨光及粗抛已经有了比较成熟的原则,但是对于精抛,还要求操作者有较高的技巧。

常用的精抛磨料为MgO及γ-Al2O3,其中MgO的抛光效果最好,但抛光效率低,且不易掌握;γ-Al2O3的抛光速率高,且易于掌握。

近年来已有在抛光机上配置微型计算机的,使抛光过程自动化,抛光机可以按照规定的参数(如转速、压力、润滑剂的选择、磨粒喷撒频率等)进行工作,这些参数还可以随时间而变。

对于某种材料的金相显微镜试样,只要建立了最佳制样参数,制样效果的重要性很好,工作效率大大提高。不过这种制样设备并不能完全取代金相技术人员的工作,它只能按照人们预制定的程序进行工作。